ວິລະບຸລຸດທີ່ບໍ່ໄດ້ຮັບການຍ້ອງຍໍຂອງວັດສະດຸປະສົມ: ການເຈາະເລິກເຂົ້າໄປໃນວິທີການຜະລິດເສັ້ນໃຍແກ້ວ

ໃນໂລກຂອງວັດສະດຸປະສົມທີ່ກ້າວໜ້າ, ວັດສະດຸຕ່າງໆເຊັ່ນ: ເສັ້ນໄຍຄາບອນມັກຈະດຶງດູດຄວາມສົນໃຈ. ແຕ່ຢູ່ເບື້ອງຫຼັງຜະລິດຕະພັນເສັ້ນໄຍແກ້ວທີ່ແຂງແຮງ, ທົນທານ ແລະ ນ້ຳໜັກເບົາເກືອບທຸກຢ່າງ - ຕັ້ງແຕ່ໂຄງເຮືອ ແລະ ແຜ່ນກັງຫັນລົມ ຈົນເຖິງຊິ້ນສ່ວນລົດຍົນ ແລະ ສະລອຍນ້ຳ - ແມ່ນວັດສະດຸເສີມແຮງພື້ນຖານ:ການເຄື່ອນທີ່ດ້ວຍເສັ້ນໃຍແກ້ວເສັ້ນໃຍແກ້ວທີ່ມີຄວາມຫຼາກຫຼາຍ ແລະ ຕໍ່ເນື່ອງນີ້ແມ່ນສ່ວນປະກອບຫຼັກຂອງອຸດສາຫະກຳວັດສະດຸປະສົມ. ແຕ່ວັດສະດຸທີ່ສຳຄັນນີ້ຖືກຜະລິດແນວໃດ?

ບົດຄວາມນີ້ຈະໃຫ້ຂໍ້ມູນຢ່າງລະອຽດກ່ຽວກັບຂະບວນການອຸດສາຫະກໍາທີ່ຊັບຊ້ອນຂອງການສ້າງເສັ້ນໄຍແກ້ວນໍາແສງ, ຕັ້ງແຕ່ດິນຊາຍດິບຈົນເຖິງມ້ວນສຸດທ້າຍທີ່ພ້ອມທີ່ຈະຂົນສົ່ງ.

ການເຄື່ອນທີ່ດ້ວຍເສັ້ນໃຍແກ້ວແມ່ນຫຍັງ?

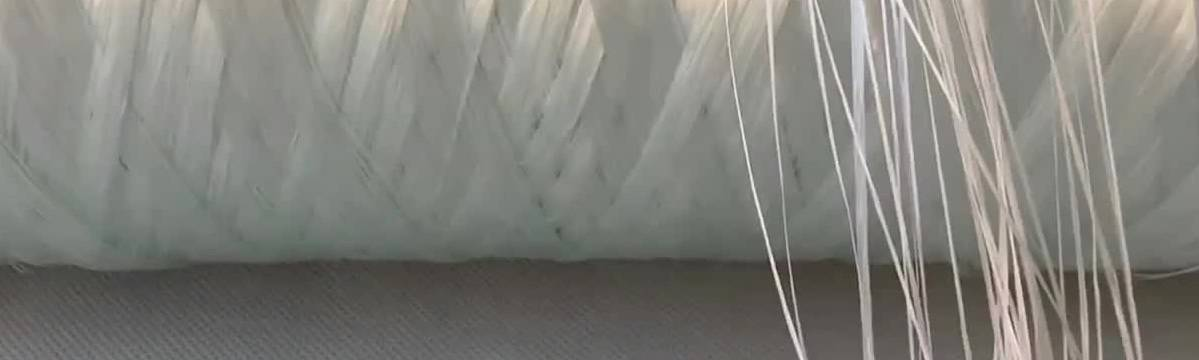

ກ່ອນທີ່ຈະເຂົ້າໄປໃນເລື່ອງ “ວິທີການ,” ມັນຈຳເປັນຕ້ອງເຂົ້າໃຈ “ສິ່ງທີ່”.ການລາກເສັ້ນໃຍແກ້ວແມ່ນການລວບລວມຂອງເສັ້ນໃຍແກ້ວທີ່ຂະໜານກັນ ແລະ ຕໍ່ເນື່ອງທີ່ລວມເຂົ້າກັນເປັນເສັ້ນດຽວທີ່ບໍ່ໄດ້ບິດ. ໂດຍປົກກະຕິແລ້ວມັນຈະຖືກພັນໃສ່ກັບມ້ວນຂະໜາດໃຫຍ່ ຫຼື ຊອງຂຶ້ນຮູບ. ໂຄງສ້າງນີ້ເຮັດໃຫ້ມັນເໝາະສົມສຳລັບຂະບວນການທີ່ມີຄວາມແຂງແຮງສູງ ແລະ ການປຽກໄວ (ຄວາມອີ່ມຕົວດ້ວຍຢາງ) ແມ່ນມີຄວາມສຳຄັນຫຼາຍ, ເຊັ່ນ:

–ການດຶງ:ການສ້າງໂປຣໄຟລ໌ຕັດຂວາງຄົງທີ່ເຊັ່ນ: ຄານ ແລະ ແຖບ.

–ການຂົດລວດເສັ້ນໄຍ:ການກໍ່ສ້າງຖັງຄວາມດັນ, ທໍ່ ແລະ ເປືອກມໍເຕີຈະຫຼວດ.

–ການຜະລິດຜ້າປູພື້ນແບບຟັກ (CSM):ບ່ອນທີ່ການຍ່າງຖືກສັບ ແລະ ແຈກຢາຍແບບສຸ່ມໃສ່ຜ້າປູ.

–ການໃຊ້ສີດພົ່ນ:ການໃຊ້ປືນຟັດເພື່ອທາເຣຊິນ ແລະ ແກ້ວພ້ອມໆກັນ.

ກຸນແຈສຳຄັນຂອງປະສິດທິພາບຂອງມັນແມ່ນຢູ່ໃນລັກສະນະທີ່ຕໍ່ເນື່ອງ ແລະ ຄຸນນະພາບທີ່ບໍລິສຸດຂອງເສັ້ນໃຍແກ້ວແຕ່ລະອັນ.

ຂະບວນການຜະລິດ: ການເດີນທາງຈາກດິນຊາຍໄປຫາກະບອກ

ການຜະລິດຂອງການເຄື່ອນທີ່ດ້ວຍເສັ້ນໃຍແກ້ວເປັນຂະບວນການຕໍ່ເນື່ອງ, ມີອຸນຫະພູມສູງ, ແລະ ອັດຕະໂນມັດສູງ. ມັນສາມາດແບ່ງອອກເປັນຫົກຂັ້ນຕອນຫຼັກ.

ຂັ້ນຕອນທີ 1: ການປະສົມ - ສູດທີ່ແນ່ນອນ

ມັນອາດຈະເປັນເລື່ອງທີ່ໜ້າແປກໃຈ, ແຕ່ເສັ້ນໄຍແກ້ວເລີ່ມຕົ້ນດ້ວຍວັດສະດຸທຳມະດາຄືກັນກັບຫາດຊາຍ: ດິນຊາຍຊິລິກາ. ເຖິງຢ່າງໃດກໍ່ຕາມ, ວັດຖຸດິບແມ່ນຖືກຄັດເລືອກ ແລະ ປະສົມຢ່າງລະອຽດ. ສ່ວນປະສົມນີ້, ເຊິ່ງເອີ້ນວ່າ "ຊຸດ", ປະກອບດ້ວຍ:

–ດິນຊາຍຊິລິກາ (SiO₂):ສ່ວນປະກອບຫຼັກຂອງແກ້ວ, ເຊິ່ງສະໜອງກະດູກສັນຫຼັງຂອງໂຄງສ້າງ.

–ຫີນປູນ (ແຄວຊຽມຄາບອນເນດ):ຊ່ວຍເຮັດໃຫ້ແກ້ວໝັ້ນຄົງ.

–ໂຊດາແອດ (ໂຊດຽມຄາບອນເນດ):ຫຼຸດອຸນຫະພູມລະລາຍຂອງດິນຊາຍ, ປະຫຍັດພະລັງງານ.

–ສານເຕີມແຕ່ງອື່ນໆ:ມີແຮ່ທາດຈຳນວນໜ້ອຍເຊັ່ນ: ໂບແຣັກ, ດິນເຜົາ, ຫຼື ແມກນີໄຊທ໌ ທີ່ຖືກເພີ່ມເຂົ້າເພື່ອໃຫ້ມີຄຸນສົມບັດສະເພາະເຊັ່ນ: ການຕ້ານທານສານເຄມີທີ່ເພີ່ມຂຶ້ນ (ເຊັ່ນໃນແກ້ວ E-CR) ຫຼື ການສນວນໄຟຟ້າ (ແກ້ວ E).

ວັດຖຸດິບເຫຼົ່ານີ້ຖືກຊັ່ງນໍ້າໜັກ ແລະ ປະສົມເຂົ້າກັນຢ່າງແນ່ນອນໃຫ້ເປັນສ່ວນປະສົມທີ່ເປັນເອກະພາບ, ພ້ອມສໍາລັບເຕົາອົບ.

ຂັ້ນຕອນທີ 2: ການລະລາຍ - ການຫັນປ່ຽນທີ່ຮຸນແຮງ

ຜະລິດຕະພັນດັ່ງກ່າວຈະຖືກປ້ອນເຂົ້າໄປໃນເຕົາເຜົາທີ່ໃຊ້ອາຍແກັສທຳມະຊາດຂະໜາດໃຫຍ່ ເຊິ່ງເຮັດວຽກດ້ວຍອຸນຫະພູມທີ່ສູງປະມານ1400°C ຫາ 1600°C (2550°F ຫາ 2900°F)ພາຍໃນໄຟໄໝ້ນີ້, ວັດຖຸດິບແຂງຈະຜ່ານການປ່ຽນແປງທີ່ໜ້າຕື່ນເຕັ້ນ, ລະລາຍເປັນຂອງແຫຼວທີ່ໜຽວ ແລະ ເປັນເອກະພາບ ເຊິ່ງເອີ້ນວ່າແກ້ວທີ່ລະລາຍ. ເຕົາໄຟເຮັດວຽກຢ່າງຕໍ່ເນື່ອງ, ໂດຍມີການເພີ່ມແກ້ວໃໝ່ເຂົ້າຢູ່ປາຍດ້ານໜຶ່ງ ແລະ ແກ້ວທີ່ລະລາຍຈະຖືກດຶງອອກມາຈາກອີກດ້ານໜຶ່ງ.

ຂັ້ນຕອນທີ 3: ເສັ້ນໃຍ - ການເກີດຂອງເສັ້ນໃຍ

ນີ້ແມ່ນສ່ວນທີ່ສຳຄັນ ແລະ ໜ້າສົນໃຈທີ່ສຸດຂອງຂະບວນການ. ແກ້ວທີ່ລະລາຍໄຫຼອອກຈາກໜ້າເຕົາອົບໄປສູ່ອຸປະກອນພິເສດທີ່ເອີ້ນວ່າບຸຊບຸຊຊິງແມ່ນແຜ່ນໂລຫະປະສົມ platinum-rhodium, ທົນທານຕໍ່ຄວາມຮ້ອນທີ່ຮຸນແຮງ ແລະ ການກັດກ່ອນ, ປະກອບດ້ວຍຮູ ຫຼື ປາຍລະອຽດຫຼາຍຮ້ອຍ ຫຼື ແມ່ນແຕ່ຫຼາຍພັນຮູ.

ໃນຂະນະທີ່ແກ້ວທີ່ລະລາຍໄຫຼຜ່ານປາຍເຫຼົ່ານີ້, ມັນຈະປະກອບເປັນສາຍນ້ຳນ້ອຍໆທີ່ໝັ້ນຄົງ. ຫຼັງຈາກນັ້ນ, ສາຍນ້ຳເຫຼົ່ານີ້ຈະຖືກເຮັດໃຫ້ເຢັນລົງຢ່າງໄວວາ ແລະ ຖືກດຶງລົງດ້ວຍກົນຈັກໂດຍເຄື່ອງມ້ວນຄວາມໄວສູງທີ່ຕັ້ງຢູ່ທາງລຸ່ມ. ຂະບວນການແຕ້ມຮູບນີ້ເຮັດໃຫ້ແກ້ວອ່ອນລົງ, ດຶງມັນອອກເປັນເສັ້ນໃຍທີ່ລະອຽດຫຼາຍທີ່ມີເສັ້ນຜ່າສູນກາງປົກກະຕິແລ້ວແມ່ນຕັ້ງແຕ່ 9 ຫາ 24 ໄມໂຄຣແມັດ - ບາງກວ່າຜົມຂອງມະນຸດ.

ຂັ້ນຕອນທີ 4: ການນຳໃຊ້ຂະໜາດ - ການເຄືອບທີ່ສຳຄັນ

ທັນທີຫຼັງຈາກເສັ້ນໃຍຖືກສ້າງຂຶ້ນ, ແຕ່ກ່ອນທີ່ພວກມັນຈະແຕະກັນ, ພວກມັນຖືກເຄືອບດ້ວຍສານລະລາຍເຄມີທີ່ຮູ້ຈັກກັນໃນນາມການວັດແທກຂະໜາດຫຼື ກຕົວແທນເຊື່ອມຕໍ່ຂັ້ນຕອນນີ້ມີຄວາມສຳຄັນເທົ່າກັບການສ້າງເສັ້ນໃຍ. ຂະໜາດປະຕິບັດໜ້າທີ່ສຳຄັນຫຼາຍຢ່າງຄື:

–ການຫລໍ່ລື່ນ:ປົກປ້ອງເສັ້ນໄຍທີ່ແຕກຫັກງ່າຍຈາກການຂັດຖູຕໍ່ກັນ ແລະ ກັນ ແລະ ອຸປະກອນປະມວນຜົນ.

–ການເຊື່ອມຕໍ່:ສ້າງຂົວເຊື່ອມຕໍ່ທາງເຄມີລະຫວ່າງໜ້າດິນແກ້ວອະນົງຄະທາດ ແລະ ຢາງໂພລີເມີອິນຊີ, ເຊິ່ງປັບປຸງການຍຶດຕິດ ແລະ ຄວາມແຂງແຮງຂອງວັດສະດຸປະສົມໄດ້ຢ່າງຫຼວງຫຼາຍ.

–ການຫຼຸດຜ່ອນແບບຄົງທີ່:ປ້ອງກັນການສະສົມຂອງໄຟຟ້າສະຖິດ.

–ຄວາມສາມັກຄີ:ຜູກມັດເສັ້ນໄຍເຂົ້າກັນເພື່ອສ້າງເປັນເສັ້ນໄຍທີ່ສອດຄ່ອງກັນ.

ສູດສະເພາະຂອງການກຳນົດຂະໜາດແມ່ນຄວາມລັບທີ່ຖືກຮັກສາໄວ້ຢ່າງໃກ້ຊິດໂດຍຜູ້ຜະລິດ ແລະ ຖືກອອກແບບມາເພື່ອໃຫ້ເຂົ້າກັນໄດ້ກັບເຣຊິນທີ່ແຕກຕ່າງກັນ (ໂພລີເອສເຕີ, ເອັກພອກຊີ,ໄວນິລ ເອສເຕີ).

ຂັ້ນຕອນທີ 5: ການລວບລວມ ແລະ ການສ້າງສາຍ

ປັດຈຸບັນເສັ້ນໃຍຫຼາຍຮ້ອຍເສັ້ນທີ່ມີຂະໜາດໃຫຍ່ແຕ່ລະເສັ້ນໄດ້ມາລວມຕົວກັນ. ພວກມັນຖືກລວມເຂົ້າກັນຢູ່ເທິງຊຸດຂອງລູກກິ້ງ, ເຊິ່ງເອີ້ນວ່າເກີບລວບລວມ, ເພື່ອສ້າງເປັນເສັ້ນດຽວທີ່ຕໍ່ເນື່ອງກັນ - ການເຄື່ອນທີ່ທີ່ເກີດຂຶ້ນໃໝ່. ຈຳນວນເສັ້ນໃຍທີ່ລວບລວມໄດ້ກຳນົດ "tex" ສຸດທ້າຍ ຫຼື ນ້ຳໜັກຕໍ່ຄວາມຍາວຂອງການເຄື່ອນທີ່.

ຂັ້ນຕອນທີ 6: ການມ້ວນ - ຊຸດສຸດທ້າຍ

ສາຍແຮ່ທີ່ຕໍ່ເນື່ອງຂອງການຫຼັ່ງໄຫຼໃນທີ່ສຸດກໍ່ຖືກພັນເຂົ້າກັບຄໍເລັດທີ່ໝຸນວຽນ, ສ້າງເປັນຊຸດຮູບຊົງກະບອກຂະໜາດໃຫຍ່ທີ່ເອີ້ນວ່າ "doff" ຫຼື "ຊຸດສ້າງຮູບແບບ". ຄວາມໄວໃນການພັນແມ່ນສູງຫຼາຍ, ມັກຈະເກີນ 3,000 ແມັດຕໍ່ນາທີ. ເຄື່ອງພັນທີ່ທັນສະໄໝໃຊ້ການຄວບຄຸມທີ່ຊັບຊ້ອນເພື່ອຮັບປະກັນວ່າຊຸດດັ່ງກ່າວຖືກພັນຢ່າງສະໝໍ່າສະເໝີ ແລະ ມີຄວາມຕຶງທີ່ຖືກຕ້ອງ, ປ້ອງກັນການພັນກັນ ແລະ ການແຕກຫັກໃນການນຳໃຊ້ຕໍ່ໄປ.

ເມື່ອການຫຸ້ມຫໍ່ເຕັມຮູບແບບຖືກມັດແລ້ວ, ມັນຈະຖືກຖອດອອກ, ກວດກາຄຸນນະພາບ, ຕິດສະຫຼາກ, ແລະ ກະກຽມສຳລັບການຂົນສົ່ງໄປຫາຜູ້ຜະລິດ ແລະ ຜູ້ຜະລິດວັດສະດຸປະສົມທົ່ວໂລກ.

ການຄວບຄຸມຄຸນນະພາບ: ກະດູກສັນຫຼັງທີ່ເບິ່ງບໍ່ເຫັນ

ຕະຫຼອດຂະບວນການທັງໝົດນີ້, ການຄວບຄຸມຄຸນນະພາບທີ່ເຂັ້ມງວດແມ່ນມີຄວາມສຳຄັນທີ່ສຸດ. ລະບົບອັດຕະໂນມັດ ແລະ ຊ່າງເຕັກນິກຫ້ອງທົດລອງຕິດຕາມກວດກາຕົວແປຕ່າງໆຢ່າງຕໍ່ເນື່ອງເຊັ່ນ:

- ຄວາມສອດຄ່ອງຂອງເສັ້ນຜ່າສູນກາງຂອງເສັ້ນໄຍ

–Tex (ຄວາມໜາແໜ້ນຂອງເສັ້ນຊື່)

- ຄວາມສົມບູນຂອງສາຍ ແລະ ອິດສະຫຼະພາບຈາກການແຕກຫັກ

- ຄວາມສະໝໍ່າສະເໝີຂອງການນຳໃຊ້ຂະໜາດ

- ຄຸນນະພາບການຫຸ້ມຫໍ່

ສິ່ງນີ້ຮັບປະກັນວ່າມ້ວນລໍ້ແຕ່ລະອັນຕອບສະໜອງມາດຕະຖານທີ່ແນ່ນອນທີ່ຕ້ອງການສຳລັບວັດສະດຸປະສົມປະສິດທິພາບສູງ.

ສະຫຼຸບ: ສິ່ງມະຫັດສະຈັນດ້ານວິສະວະກຳໃນຊີວິດປະຈຳວັນ

ການສ້າງການເຄື່ອນທີ່ດ້ວຍເສັ້ນໃຍແກ້ວເປັນຜົນງານຊິ້ນເອກຂອງວິສະວະກຳອຸດສາຫະກຳ, ປ່ຽນວັດສະດຸທີ່ງ່າຍດາຍ ແລະ ອຸດົມສົມບູນໃຫ້ກາຍເປັນການເສີມແຮງດ້ວຍເຕັກໂນໂລຢີສູງທີ່ສ້າງຮູບແບບໂລກສະໄໝໃໝ່ຂອງພວກເຮົາ. ຄັ້ງຕໍ່ໄປທີ່ທ່ານຈະເຫັນກັງຫັນລົມໝູນວຽນຢ່າງສະຫງ່າງາມ, ລົດກິລາທີ່ທັນສະໄໝ, ຫຼື ທໍ່ເສັ້ນໃຍແກ້ວທີ່ແຂງແຮງ, ທ່ານຈະຊື່ນຊົມກັບການເດີນທາງທີ່ສັບສົນຂອງນະວັດຕະກຳ ແລະ ຄວາມແມ່ນຍຳທີ່ເລີ່ມຕົ້ນດ້ວຍດິນຊາຍ ແລະ ໄຟ, ເຊິ່ງສົ່ງຜົນໃຫ້ເກີດວິລະຊົນທີ່ບໍ່ໄດ້ຮັບການຍ້ອງຍໍຂອງວັດສະດຸປະສົມ: ການເຄື່ອນທີ່ຂອງເສັ້ນໃຍແກ້ວ.

ຕິດຕໍ່ພວກເຮົາ:

Chongqing Dujiang Composites Co., Ltd.

ເວັບໄຊທ໌: www.frp-cqdj.com

ໂທລະສັບ:+86-023-67853804

ວັອດແຊັດ:+8615823184699

EMAIL:marketing@frp-cqdj.com

ເວລາໂພສ: ຕຸລາ-29-2025